傳統核電工程建設長期依賴專家經驗驅動,設計建造流程以人為主導。數字孿生、BIM正向設計等新一代信息技術的興起,正推動核電工程從“經驗驅動”向“數據驅動”轉型升級,促使核電工程全生命周期管理由過去的粗放式決策轉向基于數據分析的精細化決策模式。

近年來中國多個核電項目進行了數字化建設的探索。浙江三澳“華龍一號”核電站項目聚焦安全、質量、環境、施工和數據智能化五個維度,打造過程管理信息基礎平臺。應用AI、大數據、北斗導航、生物識別等數字化技術,綜合利用和貫通人、機、料、法、環數據,實現全過程快速感知、實時監測、超前預警、應急處置和系統評估。開發了包括數字底片&AI評片、群塔智慧管理等52項功能,并將成果應用于陸豐、寧德、昌江等項目。全球首座第四代核電示范工程——石島灣高溫氣冷堆在設計階段就采用模塊式設計理念,借助數字模型反復迭代驗證各子系統方案。

這些實踐表明,在核電這樣高安全、高復雜度的工程領域,實現全生命周期數字化交付至關重要。通過在設計階段建立統一的三維模型并貫穿至施工、運維,實現“一張藍圖繪到底”,可顯著提高建設效率和質量。中國核電工程數字化交付的發展路徑將聚焦于構建覆蓋設計-建造-運維全鏈條的數字孿生系統,以數據貫通打破各階段信息壁壘,實現工程從規劃、建造到運營的數字化閉環管理。

01“智能制造+智能建造”的技術內涵

“智能制造”是指在制造流程中深度融合數字化、自動化和智能化技術,以提升生產效率和質量的一種先進模式。在核電裝備制造領域,智能制造的應用體現在數字化設計、機器人加工、智能產線管控等方面。例如上海電氣集團在臨港基地打造了國內領先的核電設備智能制造工廠,針對核島關鍵設備(壓力容器、蒸汽發生器、穩壓器等)建設了高度自動化的生產線。該智能工廠引入大型數控機床、工業機器人、自動焊接和智能檢測裝備,實現了模塊化批量制造和全過程數字監控。

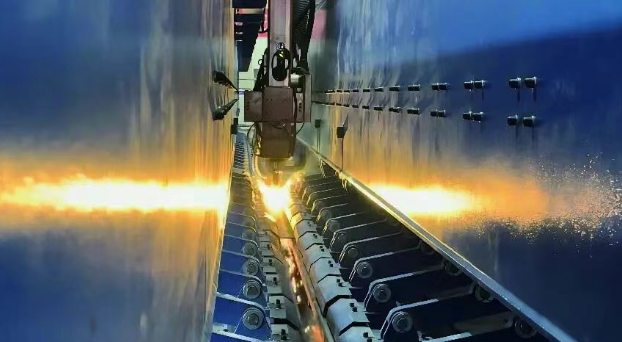

以蒸汽發生器制造為例,傳統上需要大量人工焊接和檢測,而在數字化車間中,通過機器人自動堆焊、智能送料和在線探傷等技術的集成,大幅提高了生產節拍和質量一致性。這些實踐表明了智能制造在核電設備領域的落地,不僅實現了高效產出,更重要的是建立了數據驅動的制造體系,提升了中國核電裝備供應鏈的自主可控和高質量履約能力。

“智能建造”側重于在工程施工和現場管理中應用數字化、智能化手段,以提升建造過程的安全、質量和效率。在核電工程施工中,智能建造主要體現為BIM+GIS融合的三維協同平臺、施工過程智能裝備應用和現場信息化管理等方面。通過將BIM的三維設計模型與GIS的地理信息系統相結合,可構建核電廠址的三維數字化協同平臺。通過數據貫通,施工人員能夠直接在三維模型中獲取所需參數和施工工藝,一線工序交底也可通過可視化模型來進行,真正實現了由三維數字模型指導施工建造。智能建造技術使核電施工現場成為數據透明、協同高效的數字化工地,大幅提升了施工過程管控能力。

02中國核電工程建設

“智能制造+智能建造”的實踐案例

近年來中國在建和投產的核電項目中,“智能制造+智能建造”技術組合得到越來越多的實踐應用,三澳“華龍一號”和石島灣高溫氣冷堆等項目就是典型代表。

三澳“華龍一號”核電一期1、2號機組全面引入了施工建造智能化和數字化技術。中核華興自主研發的智能激光跟蹤MAG自動焊先進技術體系覆蓋鋼襯里底板、筒體到穹頂車間預制和現場安裝等多工況場景。一期項目累計焊縫長度約3763米,拍片2930張,一次合格率達97.2%,焊接質量穩定。中核華興的鋼筋生產從下料到加工全方位實現數字化和自動化,打通業務工作、管理平臺和現場鋼筋生產線之間的數據壁壘,實現鋼筋料單的完全數字化表達。智能化和數字化的應用將建設周期相比傳統模式縮短約30%,施工成本降低約20%~25%。

石島灣高溫氣冷堆核電站示范工程則是中國在第四代核電領域的創新試驗田。該工程建設過程中,同樣融入了大量智能建造元素。一方面,由于高溫氣冷堆采用球床模塊式堆芯和雙模塊并聯的獨特設計,在設計階段即建立了完整的三維數字模型。施工階段,引入模塊化思維,將核島復雜系統分區分模塊施工。在設備制造方面,石島灣項目通過智能制造提高首臺套,其1.5萬多臺套設備中有2200多臺套是首臺研制,研制過程中廣泛應用了數字仿真和智能加工技術。

“智能制造+智能建造”技術的應用對核電工程的效率和質量提升效果顯著。模塊化和預制化施工使現場工作量大幅下降,以“華龍一號”為例,反應堆廠房采用模塊化建造將現場拼裝時間縮短約30%;大量管道在工廠集中預制,現場焊接工作量減少50%以上。這直接帶來了工期的壓縮。焊接機器人集群協同作業,比單人焊接效率提高5倍以上;自主巡航的無損檢測機器人大幅縮短檢驗周期。

在質量和安全方面,借助BIM建模和激光掃描等技術手段,實現了毫米級的施工偏差控制。自動焊接設備配合在線質量監測傳感器,可將焊接一次合格率提高到98%以上。傳統高輻射、高風險區域的作業由機器人替代人工后,人員受輻射劑量和高空作業風險顯著降低。智能建造提升了施工過程的透明度和可控性,把質量波動和安全事故遏制在萌芽階段。

目前中國在建核電項目普遍較計劃工期提前或按期完成,與“BIM正向設計+數字化交付”、“模塊化施工+智能裝備”的廣泛應用密不可分。實踐證明,“智能制造+智能建造”已成為推動核電建設由規模速度型向質量效益型轉變的核心驅動力。

03中國核電工程

“智能制造+智能建造”的未來發展方向

中國核電工程將在智能制造和智能建造領域繼續深化技術創新,以支撐核電產業高質量可持續發展。數字孿生賦能的“全生命周期仿真、模塊化+機器人協同”的建造體系,以及AI引領的質量控制,將構成中國核電“智造”升級的技術主線。根據行業研究規劃,到2030年將基本建成覆蓋全產業鏈的核電數字孿生體系,實現主要建造環節智能化;到2035年前后,有望在聚變堆等前沿工程上實現自主智能建造系統的重大突破。這些技術升級方向的逐步落地,將持續提高中國核電工程的建設效率、質量和安全水平,為擴大核電規模化發展提供強大的技術支撐。

核電工程建設的管理模式也將在智能化浪潮中迎來變革。核電項目部將更加依托智慧工地系統和AI輔助決策平臺來進行科學管理,構建覆蓋人、機、料、法、環的綜合信息平臺,通過引入AI輔助決策,大量管理決策將由數據驅動。核電工程的管理將從過去粗放分散的模式,升級為高度集成、透明可控、智能決策支持的現代模式。管理模式的智能化確保了先進技術的應用落到實處,兩者相輔相成,將極大提升中國核電工程建設的系統性能和抗風險能力。

“智能制造+智能建造”引領的數字化革命正在重塑核電工程建設的版圖。中國的核電建設模式正在由傳統經驗密集型向數據和智能驅動型轉變,將為實現中國核能“三步走”戰略目標提供堅實支撐。通過夯實工業軟件自主研發、耐輻射智能裝備創新、復合型人才培養等基礎工作,持續推進智能制造和智能建造深度融合,全面實現核電工程全生命周期的數字化交付與智慧化管理,開創核電工程建設的新局面,為世界貢獻更多“中國智慧”。

免責聲明:本網轉載自合作媒體、機構或其他網站的信息,登載此文出于傳遞更多信息之目的,并不意味著贊同其觀點或證實其內容的真實性。本網所有信息僅供參考,不做交易和服務的根據。本網內容如有侵權或其它問題請及時告之,本網將及時修改或刪除。凡以任何方式登錄本網站或直接、間接使用本網站資料者,視為自愿接受本網站聲明的約束。