伴隨核電新戰略發展機遇期的到來,群堆化核電建設已經成為新常態。中國核工業華興建設有限公司作為在核電建設領域深耕細作40余載的領軍企業,面對同時承建近40臺核電機組的歷史性挑戰,矢志不渝追求“一臺更比一臺好”的建設目標。中核華興核電工程事業部鋼結構管理部(以下簡稱“鋼結構管理部”)是為公司范圍內的各核電項目部提供鋼結構集約化加工、現場鋼結構專業化安裝的資源統籌管理平臺。核電鋼結構作為核電建造的核心,承載著核島建造的關鍵物項,如核級鋼襯里、反應堆不銹鋼和乏燃料水池等。這些構成了核電站安全和效能的主關鍵路徑。

為提高項目管理效能,強化項目協同,鋼結構管理部創新應用“集約化+專業化+強矩陣”管理模式,積極開展“科研引領、精益生產、多項目協同推進”管理實踐,以科技研發創新與精益生產的深度融合為引擎,進一步強化了內部一體化運作機制。通過不斷研發前沿建造技術、科學優化資源配置、顯著提升管理效能,實現了科研與生產的無縫對接、高效協同,為核電建設事業高質量發展構筑了穩固而堅實的基石。

管理思路與實踐

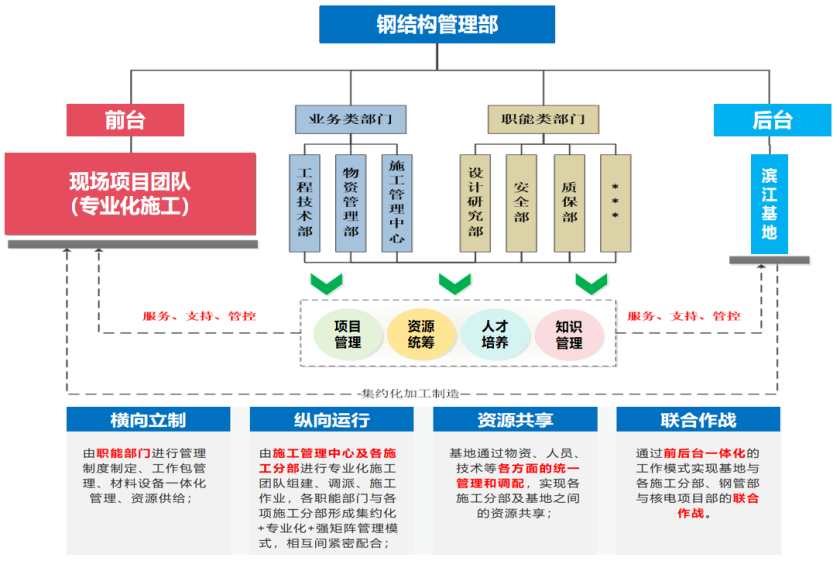

1. 模式變革,筑造創新發展之基

面臨“多項目+多堆型”并行建設的管理挑戰,為提升核電鋼結構業務和多項目管理能力,鋼結構管理部創新變革核電鋼結構施工管控模式,通過深度融合橫向立制、縱向運行、資源共享和聯合作戰4個維度,創新應用“集約化+專業化+強矩陣”多項目管控模式。組織機構設置“后臺”與“前臺”兩大部分:“后臺”指南京濱江集約化加工基地,主要針對批量化產品鋼襯里、主要鋼結構、特種門等進行集中預制;“前臺”指派駐核電項目現場的各項目團隊,針對各項目現場重難點施工分項,包括:各類不銹鋼、鋼襯里安裝相關分項等,組建專業化施工團隊進行專業化安裝。

“集約化+專業化+強矩陣”多項目管控模式

2. 科技領航,注入創新發展之翼

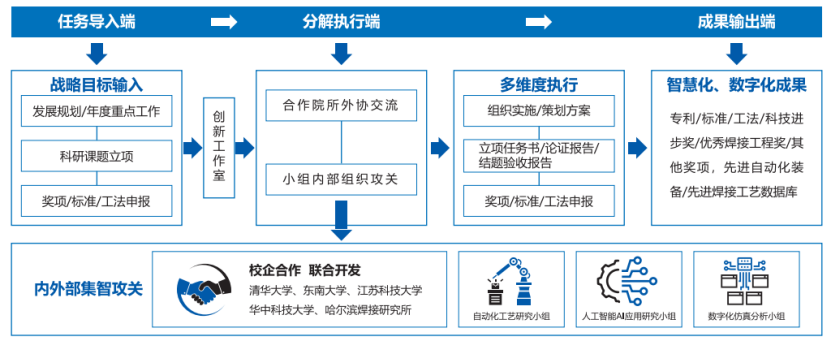

構建一體化研發運作模式。南京濱江集約化加工基地創新實行“戰略引領、集智同驅、多維并行、一體融合”的研發機制。針對鋼襯里、不銹鋼、主鋼結構及預埋件等關鍵產品,在自動焊、模塊化施工、數字化管理等領域,開展深入的研發與攻關工作,解決了核電工程建造一線面臨的重大技術難題。同時,深度挖掘核電建造前沿技術,滿足未來生產需求,推動技術創新與產品迭代。

“戰略引領、集智同驅、多維并行、一體融合”研發機制

戰略引領,核電科技創新導航。科研任務啟動時,緊密對接核電行業趨勢與項目需求,精準定位創新領域,規劃年度任務與科研方向。集智協同,驅動核電科技創新。深度融合公司內外智力資源,與科研機構、學府共克技術難關。內部優化資源配置,集結精銳力量,依托創新工作室跨部門組隊專攻關鍵技術。分解執行,倡導多維并行策略。將關鍵技術項目細化為多個既關聯又獨立的子課題,并行處理、協同推進,顯著縮短研發周期,提升資源利用效率。成果輸出,強調前后臺多項目聯動。將最新研發成果直接應用于核電建設現場,實現研產無縫對接。通過持續迭代升級,持續為生產賦能,生產反饋引領研發新方向,構建良性循環,共促核電技術創新與工程建設高質量發展。

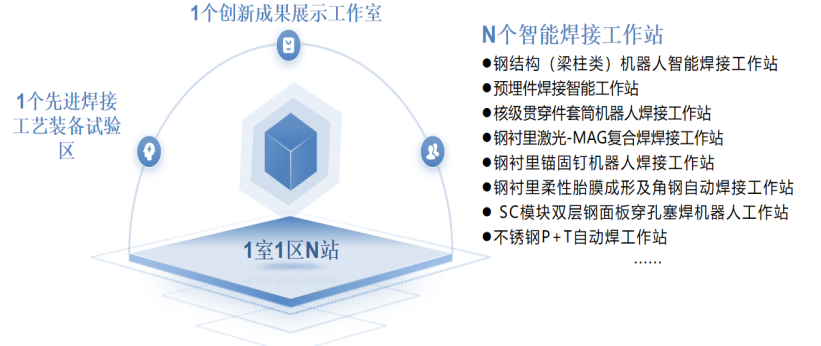

全面打造智能建造研發基地管理平臺。基地精心規劃并設立了1區1室N站:1個專注于先進焊接工藝與裝備研發的實驗區,匯聚了最新的焊接技術和裝備,為提升核電建造中的焊接質量和效率提供了強有力的支持;1個創新成果展示工作室,作為對外交流的窗口,定期展出公司在核電智能建造領域的最新研發成果,促進知識共享與技術交流;N個智能焊接工作站,集成了自動化、智能化的焊接系統,實現生產過程的少人化甚至無人化飛躍,有效提高焊接作業精度與效率。

基地1區1室N站

構建多項目聯動“新技術推廣應用”網絡。各核電項目作為前臺組成“新技術推廣應用”網絡,負責將基地孵化出的先進技術轉化為可操作的施工方案推廣至實際項目。每個項目設立專業的施工隊伍,能夠快速響應現場需求,同時收集反饋,形成閉環的產學研用一體化機制,確保新技術的有效落地與應用。通過前臺多項目聯動管理機制與標準化的工作流程,不同項目部之間能夠實時共享研發成果、施工經驗與最佳實踐,有效避免了信息孤島與資源浪費,促進了跨項目的資源整合與優化配置,使得公司能夠在不同核電建設項目之間靈活調配資源,保障了整體的建設效率與建設質量。

實現研究成果批量化應用。近兩年,鋼結構管理部承擔著中核集團、中國核建、公司級和事業部級科研課題40余項,全力破解行業“卡脖子”難題,研發應用的10余項先進成果達到國內首創、國際領先水平。多項先進技術已廣泛應用于各核電項目部,焊接施工效率平均提升3~5倍,自動焊技術應用累計近10萬米,一次檢測合格率超98%。2023年,科技創新成果獲中國安裝協會、中國電力企業聯合會、中國質量協會等11項科技獎、2項國際領先科技成果,35項專利、2項行業標準等。

3. 精益建造,匯聚管理創新之力

建立核電鋼結構精益建造管理體系。針對核電鋼結構的特點和需求,以精益企業戰略架構為導向,構建具有核電鋼結構特色的管理模型,形成一套標準化、可復制、易推廣的管理體系。該模式以“現地現物、全員參與、持續改善、標準為基”的精益理念為基礎,以現場優化和流程貫通為支撐,致力于消除現場浪費、協同創造價值。同時,以方針展開為引領,識別重點改善課題,力求實現高品質、零事故目標。

提升精益生產全流程效能。通過開展深入調研、數據分析,精準剖析施工流程,測定工時。運用精益工具優化關鍵路徑工序,科學調整分工,顯著縮短施工周期。例如,基地在ASP水箱產能提升項目中,通過產線優化、工藝革新、自動化技術及信息共享實現工效提升超25%目標。以改善課題為抓手,推動重點課題取得顯著成效,例如:自動焊應用率提升了12.01個百分點(從51.49%提升至63.5%),每十萬工時隱患發生率降低了9.81個百分點,核電行業鋼結構鉚工人均貢獻值提升了132元/人工等。課題的實施有效降低生產成本并提升了資源的使用效率,進一步鞏固了精益管理體系,推動了核電工程管理向現代化與智能化轉型,為行業樹立新標桿。

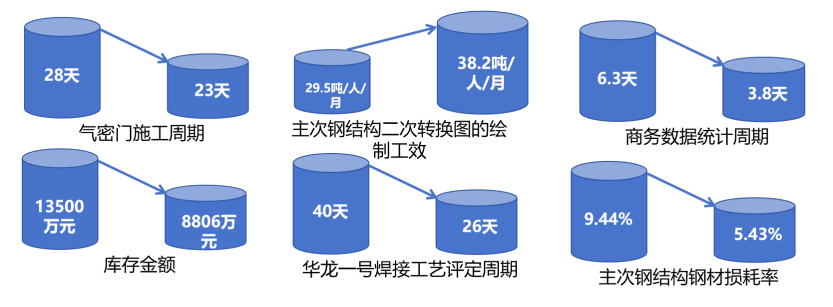

精益建造重點課題改善成果

總結與展望

鋼結構管理部致力于攻克核電建造中的關鍵技術難題,旨在緩解核電建設行業對勞動力的過度依賴,以技術創新驅動核電建造轉型升級。借助精益生產理念,致力于消除浪費、優化作業流程來提升管理效能,為核電大規模發展及群堆建設提供堅實支撐。通過實施“集約化+專業化+強矩陣”的多項目管控模式,在核電鋼結構建造領域成功實踐了科研創新與精益建造前后臺多項目一體化運行管理,為多項目群堆化核電建造提供了一種全新高效的管理模式典范。

未來,鋼結構管理部將持續深化核電智能建造領域的探索,推進精益管理體系的平穩運行,培育全員參與、持續改進的精益文化氛圍,確保資源的最優化配置,進一步促進科技研發與精益生產的深度融合,為核電建造的蓬勃發展貢獻力量。

免責聲明:本網轉載自合作媒體、機構或其他網站的信息,登載此文出于傳遞更多信息之目的,并不意味著贊同其觀點或證實其內容的真實性。本網所有信息僅供參考,不做交易和服務的根據。本網內容如有侵權或其它問題請及時告之,本網將及時修改或刪除。凡以任何方式登錄本網站或直接、間接使用本網站資料者,視為自愿接受本網站聲明的約束。