近日,浙江三澳核電項目2號常規(guī)島首個雙榀屋架模塊4,歷時2.5小時圓滿完成吊裝,全程安全質(zhì)量受控。

項目團隊對鋼屋架吊裝節(jié)點高度重視、提前謀劃,為順利完成吊裝任務做好了充分準備。為確保鋼屋架質(zhì)量,從原材料采購到加工制作每一道工序項目都進行了嚴格的質(zhì)量檢測;對施工人員進行吊裝專項培訓,使其熟悉吊裝流程和安全注意事項;同時對吊裝設備進行了荷載試驗,確保其在施工過程中能夠安全穩(wěn)定運行。

為全面保障鋼結構屋架安裝質(zhì)量,項目團隊深入踐行"嚴慎細實"的工作作風,通過三級QC質(zhì)量管控體系和監(jiān)理工程師聯(lián)合監(jiān)督檢查機制,構建起全過程質(zhì)量防線。基于1號廠房鋼屋架施工經(jīng)驗總結,系統(tǒng)梳理質(zhì)量風險控制點,在2號廠房鋼屋架安裝施工過程中進行重點管控;現(xiàn)場各QC及監(jiān)理工程師采用"四查四驗"工作法(即查方案驗程序、查工藝驗標準、查工序驗參數(shù)、查成品驗數(shù)據(jù)),嚴格控制鋼屋架安裝精度,最終形成可復制的常規(guī)島鋼結構屋架施工質(zhì)量控制標準。

施工現(xiàn)場場地狹窄,2000噸履帶吊的拼裝、停放和屋架材料存放空間有限,面對這一困境,項目團隊靈活調(diào)整施工布局,合理規(guī)劃場地,通過設置材料周轉區(qū)和設備停放點,有效解決了場地不足的問題。

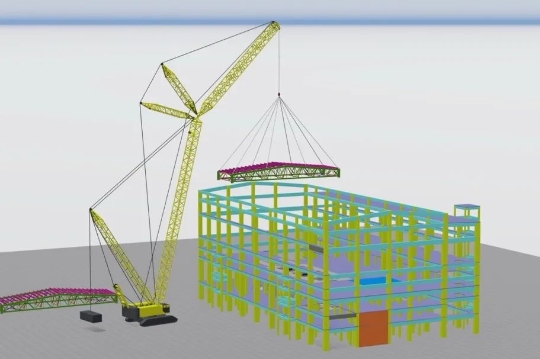

2號常規(guī)島主廠房鋼屋架共10榀,跨度達到50米,屋架總重量約1400噸。項目使用2000噸履帶吊站在A列跨外進行吊裝,其中模塊3最大吊裝重量達到311噸。屋架模塊采用立式拼裝法,分為5個吊裝模塊,模塊集成了檁條、支撐和系桿等構件,均在地面拼裝完成,現(xiàn)場施工工效提升了30%以上,同時減少了后續(xù)大量的高空和交叉作業(yè)。

在鋼屋架吊裝過程中,項目團隊組織業(yè)內(nèi)專家進行多輪方案研討會,充分考慮施工現(xiàn)場條件、鋼屋架的結構特點以及吊裝設備的性能等因素,制定了詳細科學的吊裝方案。運用BIM模擬技術,對吊裝過程進行預演,提前梳理潛在問題,做足施工技術準備;同時,采用先進吊裝設備,實現(xiàn)了對鋼屋架進行精準定位和快速安裝,提高效率40%。

免責聲明:本網(wǎng)轉載自合作媒體、機構或其他網(wǎng)站的信息,登載此文出于傳遞更多信息之目的,并不意味著贊同其觀點或證實其內(nèi)容的真實性。本網(wǎng)所有信息僅供參考,不做交易和服務的根據(jù)。本網(wǎng)內(nèi)容如有侵權或其它問題請及時告之,本網(wǎng)將及時修改或刪除。凡以任何方式登錄本網(wǎng)站或直接、間接使用本網(wǎng)站資料者,視為自愿接受本網(wǎng)站聲明的約束。