1. 項目背景與需求

核電站環形起重機主要是用于核電站核島內部的建設和維修過程中,對重物進行吊裝。這種起重機通過環形軌道繞核島環行,可以方便地到達核島各個位置進行裝卸作業,提高工作效率,保證施工安全。本項目對CAP1400型核島環形起重機的橋架進行模態測試,分析其前3階的模態頻率、陣型以及阻尼參數。為有限元仿真結果比對校核與修正提供可靠的測試分析結果。下圖為本次模態試驗的測試對象現場照片:

圖1 測試對象現場照片

2. 項目難點分析

2.1 激勵困難

本次測試的起重機自重達到200余噸,跨徑超過40米,起重負載超過300噸。面對如此的龐然大物,常規的激振器和力錘已經無法激勵出來結構的特征頻率。因此,如何有效的激勵起被測結構的特征頻率是模態測試的關鍵一步。

2.2 模態參數識別困難

起重機屬于大型低頻結構,響應信號微弱,結構的頻率非常低且密集。因此,如何采集到微弱的響應信號是模態參數識別的基礎。頻率低且密集,對模態算法要求很高,如何識別密集模態也是本次測試能否成功的關鍵。

3. 難點解決方案

3.1 高聚能彈性力錘有效激勵

對于本次測試,激勵方法采用的是力錘激勵,選用的是型號是INV9314大型力棒,測力范圍達到100kN,特殊構造,含有先進的彈性聚能裝置,能有效增強激勵力和延長激勵時間,使激勵能量集中于低頻段,提高脈沖激勵響應的頻響函數分析精度,尤其適合大型低頻結構的激勵。

3.2 高信噪比測點位置選擇

本次測試的起重機結構復雜,測點選擇的合理與否直接關系到模態振型結果的準確性,針對結構特點,最終確認將測點布置在橋架上,測試橋架垂向振動響應,這些點位的激勵響應信號具有較好的信噪比,為后續模態參數識別提供了高質量的數據。本次測試一共選擇50個測點。測點布置如圖1所示:

圖2 測點布置圖

3.3 高動態范圍低噪聲數據采集系統與先進的模態參數識算法

響應信號微弱,受外界干擾影響很大。因此,除了選擇信噪比較好的測量點位之外,對測量系統選用靈敏度較高的振動傳感器及較高AD位數的數據采集儀,另外在采集數據的時候設備停機,免人為活動對采集信號的干擾。采用多點激勵,多點響應的測試方法,從數據采集階段可有效的防止模態頻率丟失。

模態參數識別使用的是DASP MAS模態軟件,該軟件含有多種模態分析方法——包含PolyIIR、REA、PolyLSCF、純模態算法、自動模態等。支持MIMO模態識別算法,能完整的識別出結構的模態,對于密集和對稱結構的模態具有良好的識別能力。在模態擬合時,使用多種模態分析相互校驗的方法,確保分析結果的準確性。

4. 使用的儀器系統

INV306T網絡分布式采集儀

INV9314型力棒

INV9828加速度傳感器

DASP MAS模態軟件

測試系統連接圖如圖3所示

圖3 測試系統框圖

5. 測試結果

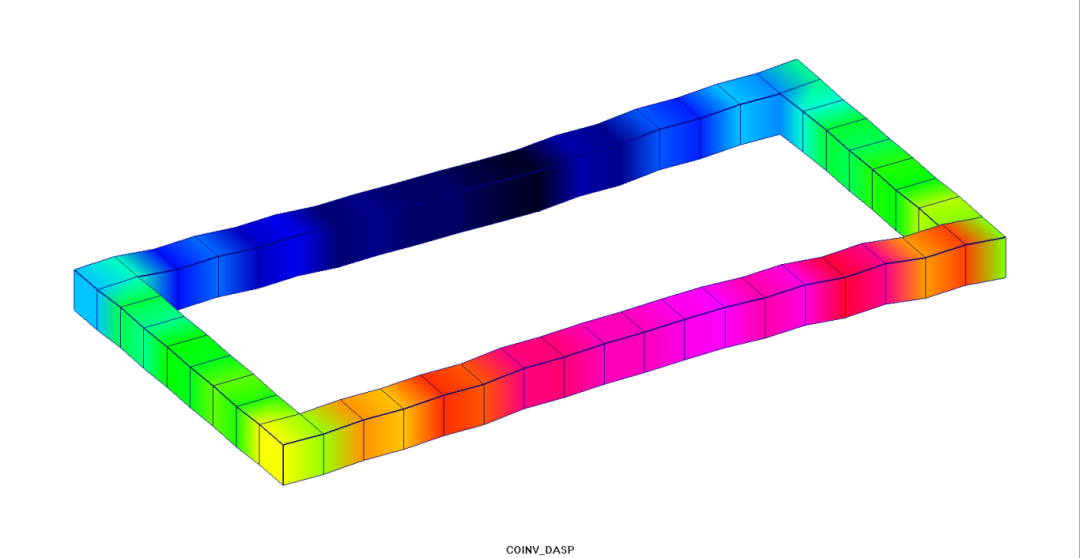

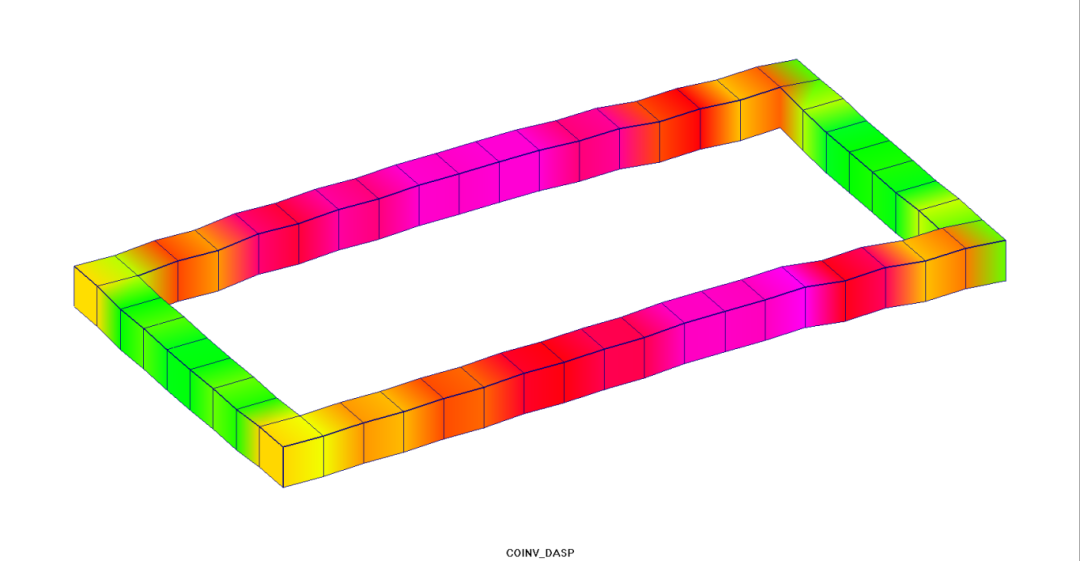

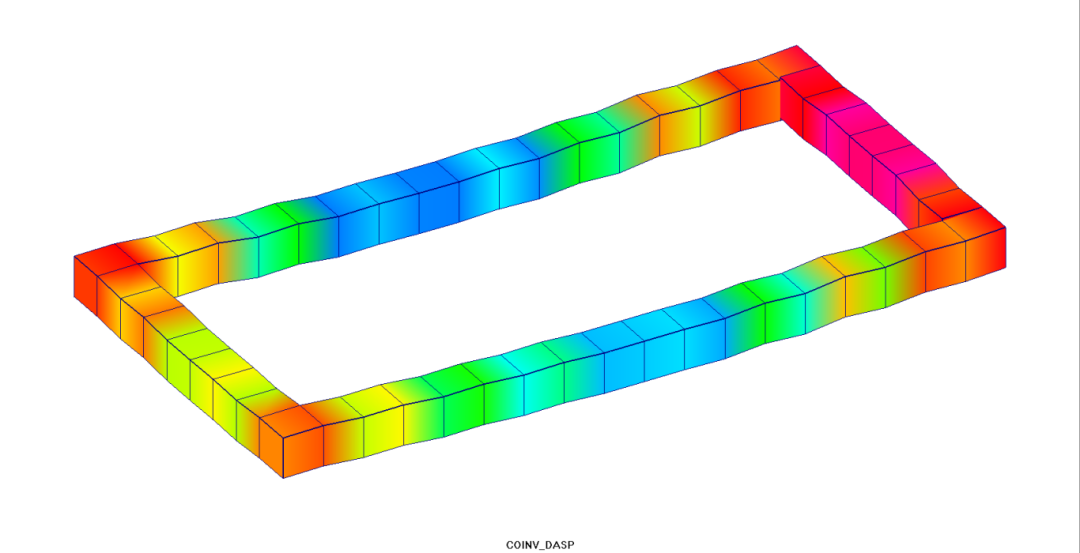

通過對 CAP1400 環行起重機橋架測試時,測得了其前3 階模態參數,測試分析振型結果如圖4-6所示。

圖4 實測數據1階振型圖

圖5 實測數據2階振型圖

圖6 實測數據3階振型圖

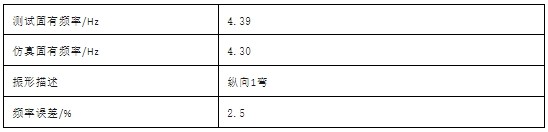

統計測試結果如表1所示,與仿真頻率對比結果如表2所示。

表1 模態測試結果

CAP1400理論仿真結果和實測結果比較如表2所示。

表2 CAP1400模態測試/仿真對比