核電主管道鍛件鍛造成形均勻性模擬研究

第三代核電技術(shù)AP1000設(shè)計(jì)的使用壽命提高到60年,其主管道要求整體制造,不僅鍛造成形難度大,而且整個(gè)鍛件的鍛造均勻性很難保證。某重機(jī)企業(yè)考慮拔長效率和壓機(jī)噸位等因素,在AP1000主管道主拔長階段采用上平下V 砧法,達(dá)到了很好的效果,但是鍛件的周向變形均勻性不好。上平下V砧法拔長時(shí),翻轉(zhuǎn)角度一般取經(jīng)驗(yàn)值,缺乏對(duì)此工藝應(yīng)變分布的了解,也缺乏理論認(rèn)識(shí)。

在上平下V 砧拔長工藝研究中,金堅(jiān)應(yīng)用鉛試件云紋法對(duì)翻轉(zhuǎn)工藝進(jìn)行了初步模擬,僅得出翻轉(zhuǎn)90°不能很好地解決變形分布均勻的問題。許樹勤等應(yīng)用黑色塑泥物理模擬試驗(yàn),研究了翻轉(zhuǎn)45°、60°、90°的塑泥內(nèi)部孔洞閉合效果。王連東等主要基于拔長時(shí)中心軸線偏移問題,提出了翻轉(zhuǎn)角度應(yīng)與壓下量合理匹配。然而沒有根據(jù)上平下V 砧法拔長時(shí)應(yīng)變分布規(guī)律,得出合理的翻轉(zhuǎn)角度。

本文針對(duì)上平下V 砧法拔長過程,通過模擬和理論分析,深入研究了鍛件圓截面變形不均勻的問題,提出了新的翻轉(zhuǎn)工藝,采用合理的翻轉(zhuǎn)角度和翻轉(zhuǎn)方法,達(dá)到鍛造成形過程中變形均勻的目的。

1有限元模型的構(gòu)建

數(shù)值模擬可以直觀反映鍛造的全過程,為現(xiàn)今大型鍛件鍛造工藝模擬的重要手段。本文數(shù)值模擬采用Deform 3D 軟件,材料模型由AP1000 主管道用鋼316LN 通過熱模擬試驗(yàn)測得,模擬坯料尺寸按真實(shí)鍛件尺寸1∶1 的比例進(jìn)行構(gòu)造,根據(jù)對(duì)稱性原則,取鍛件的1/2 作為研究對(duì)象,上平下V 砧砧寬比取0.6,其有限元模型如圖1所示。在模擬過程中,摩擦因數(shù)取0.4,上砧壓下速度為20 mm/s,始鍛溫度為1150 ℃。

2上平下V 砧法翻轉(zhuǎn)新工藝

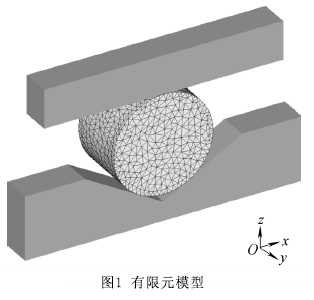

2.1 現(xiàn)有工藝存在的不足 上平下V 砧法拔長時(shí),坯料截面的應(yīng)變分布不均勻,如圖2 所示,虛線大圓為整個(gè)截面的大變形區(qū),其中心不在原始截面圓心處,而是在靠近平砧的一方;虛線小圓則為砧下難變形區(qū)。如果在鍛造的過程中,翻轉(zhuǎn)工藝不合理,很容易使不均勻的應(yīng)變分布疊加,導(dǎo)致最后鍛件截面的整體不均勻性。

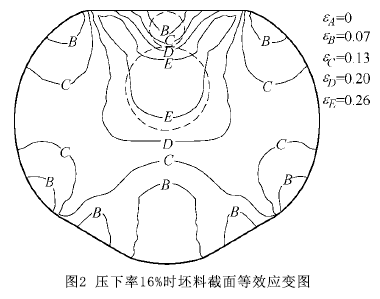

某重機(jī)企業(yè)在AP1000主管道的鍛造過程中采用經(jīng)驗(yàn)角度順序翻轉(zhuǎn)工藝,如圖3所示,坯料在周向上的變形極不均勻,虛線圓內(nèi)變形量較小,且越靠近表面,不均勻現(xiàn)象越嚴(yán)重。主管道用鋼316LN無法通過熱處理細(xì)化晶粒,鍛造不均勻性導(dǎo)致的混晶是無法消除的。

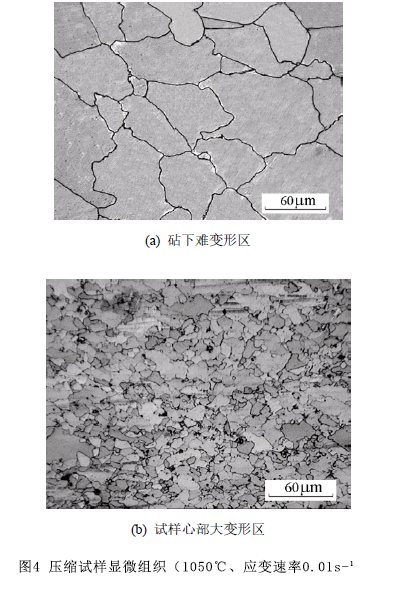

316LN 鋼高溫壓縮試驗(yàn)不同變形位置的顯微組織如圖4 所示,大變形區(qū)發(fā)生了動(dòng)態(tài)再結(jié)晶,獲得更細(xì)小的晶粒組織。因此,鍛造過程的變形均勻性是保證主管道獲得細(xì)小均勻的晶粒組織和良好的力學(xué)性能的關(guān)鍵。

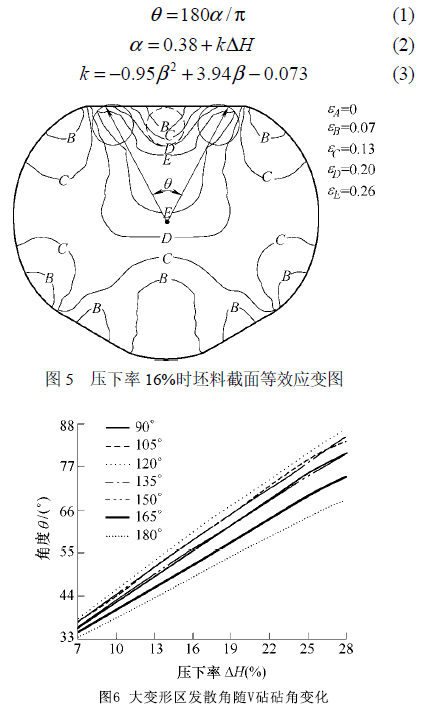

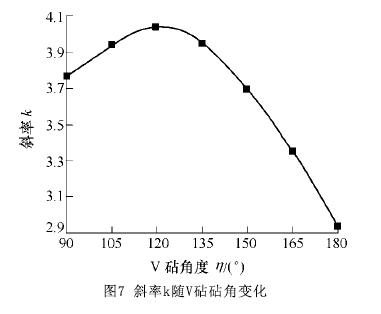

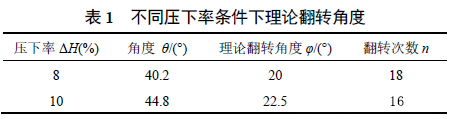

2.2 翻轉(zhuǎn)角度 上平下V 砧法單砧壓下時(shí),大變形區(qū)由V 字形發(fā)散到表面,其與原截面圓心連線的夾角θ 為大變形區(qū)的發(fā)散角如圖5所示。平砧下的變形區(qū)可以分為兩個(gè)強(qiáng)區(qū)(實(shí)線圓)和一個(gè)弱區(qū)(虛線圓),合理翻轉(zhuǎn)應(yīng)將兩砧之間的強(qiáng)弱區(qū)互相搭配,達(dá)到最終變形的均勻性,所以翻轉(zhuǎn)角度應(yīng)為θ/2。通過數(shù)值模擬,得到不同V 砧角度拔長時(shí)夾角θ 的變化如圖6 所示。將得到的數(shù)據(jù)線性擬合,可得夾角θ 與壓下率ΔH 的關(guān)系如式(1)、(2)所示,其中α 為θ 所對(duì)應(yīng)的弧度,ΔH取小數(shù)值,斜率k 隨V 砧角度η 變化如圖7 所示,通過多項(xiàng)式擬合,可得斜率k 與V 砧角度的關(guān)系如式(3)所示,其中β 為η 所對(duì)應(yīng)的弧度。擬合公式的相關(guān)系數(shù)均為0.98。

某重機(jī)企業(yè)所使用的V砧角度為120°,壓下率為8%~10%,代入式(1)~(3),可得理論翻轉(zhuǎn)角度φ如表1所示。考慮到翻轉(zhuǎn)次數(shù)n 為整數(shù),所以壓下率為8%和10%時(shí),理論翻轉(zhuǎn)角度分別為20°和22.5°。

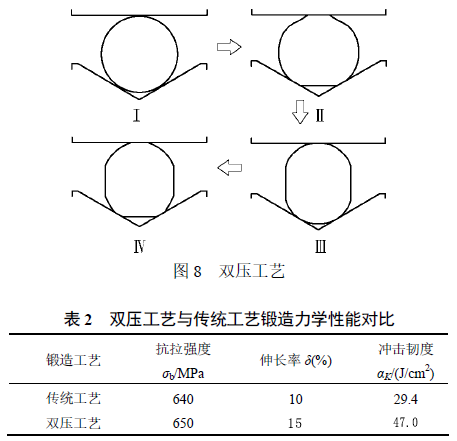

2.3 翻轉(zhuǎn)方式 基于傳統(tǒng)經(jīng)驗(yàn)以及方便操作的原則,工廠在使用上平下V 砧拔長時(shí),一般采用單一角度的順序翻轉(zhuǎn),鍛造效果較差,容易造成偏心。索科洛夫等在解決鍛實(shí)鋼錠軸向疏松帶的工藝方法時(shí),提出并使用了上平下V 砧的90°、180°交替的雙壓翻轉(zhuǎn)工藝,如圖8 所示,即Ⅰ翻轉(zhuǎn)180°→Ⅱ翻轉(zhuǎn)90°→Ⅲ翻轉(zhuǎn)180°→Ⅳ。在工廠同溫同爐條件下,分別采用傳統(tǒng)工藝和雙壓工藝,由6t 的鋼錠鍛造了兩根臺(tái)階軸,其力學(xué)性能對(duì)比如表2 所示,雙壓工藝取得了良好的效果。

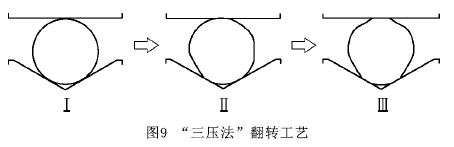

因此,啟發(fā)于雙壓工藝,壓下率為10%時(shí),翻轉(zhuǎn)次數(shù)為16 次,每4 次為1 組,則廣義的雙壓工藝為0° →180° →90° →180° →45° →180° →90°→180° →22.5° →180° →90° →180° →45° →180°→90° →180°,簡稱為“雙壓法”;壓下率為8%時(shí),翻轉(zhuǎn)次數(shù)為18 次,不能被4 整除,根據(jù)“雙壓法”的對(duì)稱原理,提出“三壓法”,如圖9 所示,即Ⅰ翻轉(zhuǎn)120°→Ⅱ翻轉(zhuǎn)120°→Ⅲ翻轉(zhuǎn),則翻轉(zhuǎn)工藝為0°→120° →120° →60° →120° →120° →20° →120°→120° →60° →120° →120° →20° →120° →120°→60° →120° →120°。

2.4 翻轉(zhuǎn)新工藝的數(shù)值模擬分析

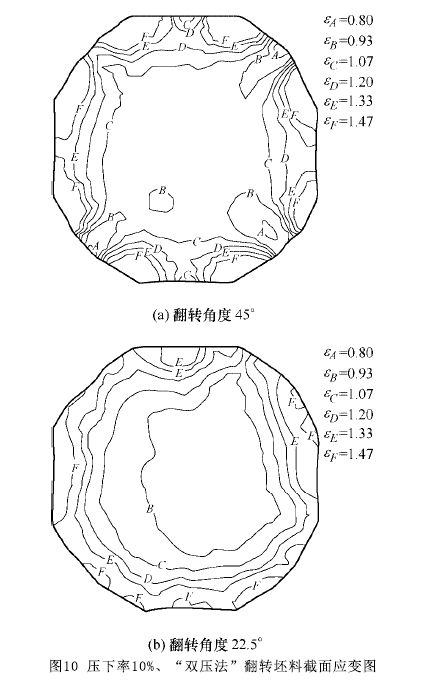

上平下 V 砧翻轉(zhuǎn)新工藝模擬采用10%和8%兩種壓下率,分別模擬“雙壓法”和“三壓法”,且與順序翻轉(zhuǎn)作比較;壓下率10%時(shí),翻轉(zhuǎn)角度取45°和22.5°,壓下率8%時(shí),翻轉(zhuǎn)角度取40°和20°,通過不同的角度驗(yàn)證理論翻轉(zhuǎn)角度的合理性。壓下率10%時(shí),兩種角度的“雙壓法”翻轉(zhuǎn)坯料圓截面等效應(yīng)變圖如圖10 所示,可以看出“雙壓法”的坯料截面變形較順序翻轉(zhuǎn)更加均勻,明顯改善了變形的偏心現(xiàn)象。

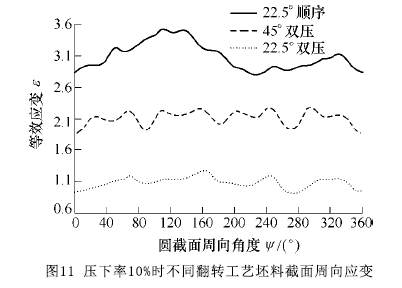

翻轉(zhuǎn)角度為45°時(shí),數(shù)值模擬的結(jié)果顯示,距坯料原截面圓點(diǎn)3/8 D0 處周向變形開始出現(xiàn)明顯的不均勻性,該處周向等效應(yīng)變值如圖11 所示(為了方便在一張圖上比較,將22.5°順序翻轉(zhuǎn)應(yīng)變值增加2,將45°“雙壓法”翻轉(zhuǎn)應(yīng)變值增加1)。由圖11 可知22.5°“雙壓法”效果最好,45°“雙壓法”次之,22.5°順序翻轉(zhuǎn)效果較差。壓下率8%時(shí)得到了相同的結(jié)論,驗(yàn)證了翻轉(zhuǎn)新工藝的正確性。

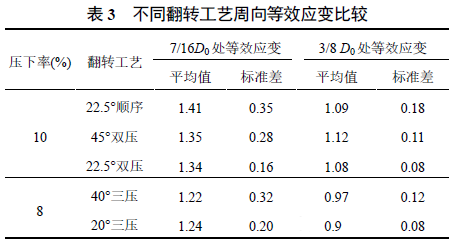

為了更加準(zhǔn)確地比較不同翻轉(zhuǎn)工藝的優(yōu)劣,取坯料截面不同位置處周向等效應(yīng)變進(jìn)行比較。考慮到加工余量的因素,取距坯料原截面圓點(diǎn)7/16D0 處的周向變形等效應(yīng)變,7/16D0 處較3/8 D0 處更靠近表面。計(jì)算兩處不同翻轉(zhuǎn)工藝周向等效應(yīng)變的平均值和標(biāo)準(zhǔn)差,結(jié)果如表3 所示,壓下率為10%時(shí),標(biāo)準(zhǔn)差降低值由3/8 D0 處的0.1 增加到7/16D0 處的0.19;壓下率為8%時(shí),標(biāo)準(zhǔn)差降低值由3/8 D0 處的0.04 增加到7/16D0 處的0.12。表明上平下V 砧翻轉(zhuǎn)新工藝可以提高周向變形均勻性,且越靠近外表面變形均勻性的提高越明顯。

3翻轉(zhuǎn)工藝的V砧砧型改進(jìn)及模擬

3.1 V 砧砧型改進(jìn)及模擬分析

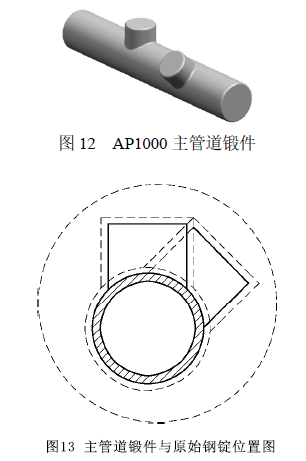

由圖10可知,采用翻轉(zhuǎn)新工藝雖然提高了坯料截面周向變形的均勻性,但是截面的內(nèi)外變形差距較大,坯料心部壓實(shí)效果較差,容易出現(xiàn)“疏松”或“空洞”缺陷。AP1000 主管道鍛件形狀比較特殊,如圖12 所示,其圓截面軸坯上有兩個(gè)互為45°夾角的凸臺(tái),使得最后管坯的很大一部分處在原鋼錠的中心位置,如圖13 所示,最外層的虛線大圓為原始鋼錠截面,中間虛線部分為主管道鍛件,實(shí)線部分為彎曲前的管坯。因此,需要進(jìn)一步提高鍛件心部的變形量,保證與外部變形的整體均勻性。

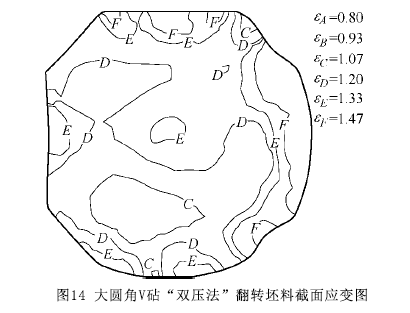

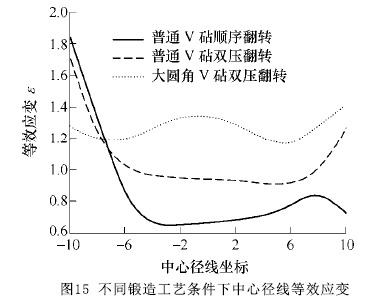

普通上平下V 砧拔長時(shí),鍛件下端沒有約束,易向V 砧砧角間隙處流動(dòng)。而將V 砧改為大圓角過渡,這一流動(dòng)趨勢受到明顯阻礙,鍛件內(nèi)部會(huì)獲得更多的壓應(yīng)力和應(yīng)變,其心部變形得到明顯的改善。壓下率10%時(shí),V 砧過渡圓角半徑與坯料半徑相等、22.5°“雙壓法”翻轉(zhuǎn)坯料截面等效應(yīng)變圖如圖14所示,坯料內(nèi)部獲得了幾乎和邊緣一致的等效應(yīng)變,有利于消除心部的“疏松”或“空洞”等缺陷。不同鍛造工藝條件下中心徑線等效應(yīng)變?nèi)鐖D15 所示,大圓角V 砧雙壓翻轉(zhuǎn)明顯改善了坯料截面的整體均勻性。實(shí)際應(yīng)用中,建議V 砧過渡圓角半徑與坯料半徑比值取0.8~1.2。

3.2 大圓角V 砧拔長工藝試驗(yàn)分析

室溫條件下鉛可以較好地模擬鋼的高溫鍛造過程,易于操作且精度較高,因此采用鉛的物理模擬對(duì)數(shù)值模擬結(jié)果進(jìn)行驗(yàn)證。由于翻轉(zhuǎn)工藝物理模擬中柵格線畸變大、測量困難,因此本文只給出大圓角V 砧單砧拔長工藝的試驗(yàn)分析,研究V 砧角度改進(jìn)前后拔長變形的應(yīng)變分布規(guī)律。鉛試件尺寸與真實(shí)鍛件按1:33 的比例構(gòu)造。具體的試驗(yàn)方法可參考文獻(xiàn),試驗(yàn)數(shù)據(jù)的后處理過程采用基于Euler大變形公式的坐標(biāo)網(wǎng)格法。

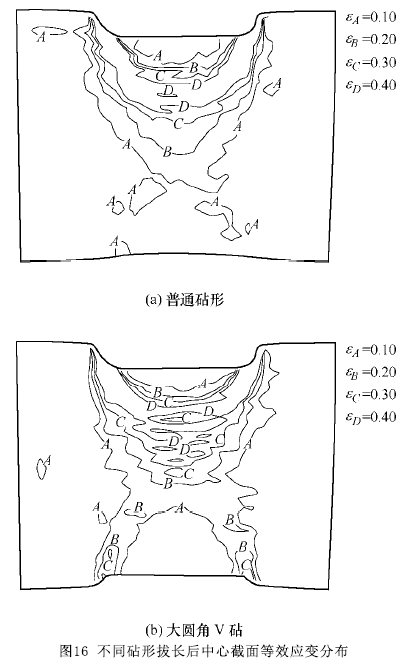

壓下率16%時(shí),普通砧形及大圓角V 砧拔長后中心截面等效應(yīng)變分布如圖16 所示,大圓角V 砧可以顯著增大試件中心的等效應(yīng)變分布,也即在壓下率一定的情況下,采用大圓角V 砧,可以獲得更好的應(yīng)變分布狀態(tài),這和數(shù)值模擬得出了一致的結(jié)論。對(duì)于物理模擬試驗(yàn),由于采用坐標(biāo)網(wǎng)格法進(jìn)行四節(jié)點(diǎn)網(wǎng)格的截取,做了一定的近似,且在取點(diǎn)的過程中難免有人為的誤差,所以試驗(yàn)結(jié)果會(huì)有累積誤差,但不影響對(duì)變形分布規(guī)律的分析。

4結(jié)論

(1) 上平下V 砧拔長時(shí),翻轉(zhuǎn)角度應(yīng)與壓下率配合,基于上平下V 砧拔長時(shí)應(yīng)變分布規(guī)律,定量給出了翻轉(zhuǎn)角度與V 砧角度、壓下率的關(guān)系;改進(jìn)了“雙壓法”翻轉(zhuǎn)工藝,并在此基礎(chǔ)上提出了“三壓法”翻轉(zhuǎn)工藝。上平下V 砧翻轉(zhuǎn)新工藝顯著提高了鍛件截面周向變形的均勻性,且越靠近外表面變形不均性的改善越明顯。

(2) AP1000 主管道鍛件屬于典型異形件,普通砧形翻轉(zhuǎn)新工藝鍛件截面內(nèi)外變形差距較大,心部存在小變形區(qū),可以通過大圓角V 砧翻轉(zhuǎn)新工藝進(jìn)行改善,達(dá)到鍛件心部壓實(shí)和整體變形均勻目的。(3) 建議大型核電主管道鍛件鍛造采用大圓角V 砧翻轉(zhuǎn)新工藝,壓下率為8%~10%時(shí),翻轉(zhuǎn)角度為20°~22.5°,翻轉(zhuǎn)方式根據(jù)翻轉(zhuǎn)次數(shù)選擇“雙壓法”或“三壓法”。

免責(zé)聲明:本網(wǎng)轉(zhuǎn)載自合作媒體、機(jī)構(gòu)或其他網(wǎng)站的信息,登載此文出于傳遞更多信息之目的,并不意味著贊同其觀點(diǎn)或證實(shí)其內(nèi)容的真實(shí)性。本網(wǎng)所有信息僅供參考,不做交易和服務(wù)的根據(jù)。本網(wǎng)內(nèi)容如有侵權(quán)或其它問題請(qǐng)及時(shí)告之,本網(wǎng)將及時(shí)修改或刪除。凡以任何方式登錄本網(wǎng)站或直接、間接使用本網(wǎng)站資料者,視為自愿接受本網(wǎng)站聲明的約束。